Der Markt für Elektromotoren wird zunehmend von kollektorlosen Gleichstrommotoren bestimmt. Denn trotz der erforderlichen Ansteuerungselektronik bieten sie einige Vorteile: besserer Wirkungsgrad, kaum Verschleiß, längere Lebensdauer, kompakte Bauweise, höhere Leistungsdichte, geringere Geräuschentwicklung und höhere Zuverlässigkeit. Für die richtige Ansteuerung sind leistungsfähige Sensoren zur Bestimmung der Rotorposition erforderlich. Infineons neue Generation von Hall-Schaltern und Winkelsensoren ermöglicht hier energieeffiziente und leistungsfähige Motoransteuerungen.

Bei einem kollektorlosen Gleichstrommotor besteht der Rotor aus einem Permanentmagnet und der Stator beinhaltet die Wicklungen. Die Umkehr der Stromrichtung (Kommutierung) in den einzelnen Wicklungen erfolgt nicht mehr durch einen mechanischen Kommutator, sondern mit Hilfe elektronischer Bauelemente.

Für die Ansteuerung der Statorwicklungen und die erforderliche Ermittlung der Rotorposition sind präzise und schnelle Positionssensoren notwendig. Dabei kann prinzipiell zwischen Blockkommutierung, z.B. mit Hall-Schaltern, und (magnet-) feldorientierter Kommutierung unterschieden werden.

Im Unterschied zur Block-Kommutierung mit diskreten Schaltpunkten, wo im Wesentlichen der Sektorübergang des Rotors erfasst werden muss, erfordert die für hoch dynamische Lasten oder präzise Antriebe genutzte feldorientierte Kommutierung eine sehr genaue Kenntnis der Rotorlage mit kontinuierlicher Positionsinformation. Diese kann z.B. mit Winkelsensoren oder mit sensorlosen Prinzipien ermittelt werden.

Bei sensorlosen Konzepten wird die Rotorlage über den Verlauf der induzierten Gegenspannung berechnet - mit einem höheren Aufwand bezüglich Mikrocontroller und Software-Algorithmen. Nachteilig ist hier auch, dass dieses Prinzip erst mit einer bestimmten Umdrehungszahl des Rotors zuverlässige Informationen zur Ansteuerung liefert. Dadurch besitzen sensorlose BLDC-Motoren oft ein schlechteres Anlaufverhalten

Bei der Block-Kommutierung erfolgt die Rückmeldung der Rotorlage üblicherweise durch drei im Motor eingebaute Hall-Sensoren. Der zumeist diametral ausgeführte Rotormagnet und die um 120° versetzt angeordneten Hall-Sensoren liefern damit pro Umdrehung sechs verschiedene Schaltkombinationen (Bild 1). Block-Kommutierung

Bild 1. BLDC-Motor mit Hall-Schaltern zur Block-Kommutierung.

Die drei Teilwicklungen werden entsprechend den Sensor-informationen in sechs verschiedenen Leitphasen bestromt. Strom- und Spannungsverlauf sind blockförmig. Die Ausgangssignale der Sensoren liefern ein digitales Muster, das mit Hilfe weniger logischer Operationen bereits eine Ansteuerung der Wicklungen zulässt. Komplexe Algorithmen zur Ansteuerung sind daher nicht erforderlich.

Im einfachsten Fall kann die Block-Kommutierung ohne Mikrokontroller implementiert werden. Vorteile sind demnach eine relativ einfache und kostengünstige Elektronik, hohe Genauigkeit, ein kontrollierter Anlauf und hohe Anlaufmomente. Die neuen Hall-Schalter TLE4961-1 und TLE4968 von Infineon Technologies ermöglichen eine exakte Erfassung der Rotorposition mit magnetischen Schaltpunkten für eine leistungsfähige Block-Kommutierung von BLDC-Motoren.

Phasentreue Hall-Schalter

Bei der Block-Kommutierung werden, wie eingangs beschrieben, die drei Hall-Schalter mit jeweils 120° Phasenverschiebung um den Rotor positioniert. Sie erkennen den Nord- bzw. Südpol und geben entsprechend logisch 0 bzw. logisch 1 aus. Aus den logischen Zuständen aller drei Hall-Schalter kann dann die Stellung des Rotors in Sektoren von jeweils 60° bestimmt werden. Anhand dieser Information werden die Wicklungen des Rotors zeitgerecht geschaltet.

Die Sensoren müssen dafür die Position des Rotors präzise erfassen. Idealerweise liefern die Sensoren ein Kommutierungssignal unabhängig vom Drehmoment. Ein entscheidendes Kriterium für die Sensoren ist, dass sie phasentreu schalten, da ansonsten eine Phasenverschiebung zwischen dem Schalten der Wicklungen und der Rotorposition entsteht. Phasenverschiebung führt zu größeren Drehmomentschwankungen, mehr Geräuschentwicklung und einer Verschlechterung der Energieeffizienz.

Jeder Sensor weist allerdings fertigungsbedingt Abweichungen bezüglich des magnetischen Schaltpunktes auf. Außerdem verlieren die Permanentmagnete in den BLDC-Motoren mit steigender Temperatur etwas an magnetischer Feldstärke. Zudem kommt es zu Drift-Einflüssen durch mechanischen Stress und Temperaturschwankungen. Um ein präzises Schalten der Hall-Sensoren zu gewährleisten, müssen diese Effekte kompensiert werden.

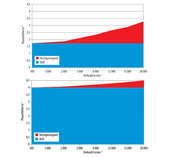

Die Hall-Schalter TLE4946-2 sowie die neuen TLE4961-1 und TLE4968 zeichnen sich durch eine hohe Phasentreue aus (Bild 2).

Die Sensoren verfügen über eine integrierte Temperaturkompensation der magnetischen Schaltschwelle. Dabei wird die Schaltschwelle abhängig von der Temperatur nachgeführt und temperaturbedingte Feldstärkeänderungen des Magneten kompensiert.

Zusätzlich erfolgt ein „Choppen“ der Hall-Zellen, womit die Offset-Drift der Schaltschwellen deutlich reduziert und eine bessere Stabilität erreicht wird. Es wird zwar die Zeit zwischen Messung und Wechsel des Ausgangssignals geringfügig erhöht, diese Verzögerungszeit ist jedoch konstant und kann bei der Block-Kommutierung drehzahlabhängig vorgehalten werden.

Bild 3 zeigt Berechnungen der Phasendrift als Summe aus Verzögerungszeit und Drift der Schaltschwelle für zwei Sensoren: Links TLE4961-1 (chopped), rechts die eines Wettbewerbsproduktes (unchopped). Deutlich wird hier der große Einfluss der Drift auf die Phasentreue, wobei der TLE4961-1 insgesamt einen deutlich geringeren Phasenfehler aufweist.

Die neuen Hall-ICs mit ihren inte-grierten Kompensationsschaltungen sorgen für ein stabiles Temperaturverhalten und reduzieren die Einflüsse von Technologievariationen. Aktive Fehlerkompensation (Chopping-Technik) beseitigt Offsets im Signalpfad und den Einfluss von mechanischem Stress auf das Hall-Element. Darüber hinaus weisen die Hall-Schalter einen sehr geringen Jitter von <0,3 µs auf. Der Ausgangs-transistor hat einen integrierten Überstrom- und Übertemperaturschutz